4月2日,深中通道首片钢箱梁顺利完成架设,标志着项目海域桥梁全面进入上部结构施工新阶段。同日,沉管隧道最大变曲率管节E30

完成预制顺利出坞,这意味深中通道建设“更上一层楼”!

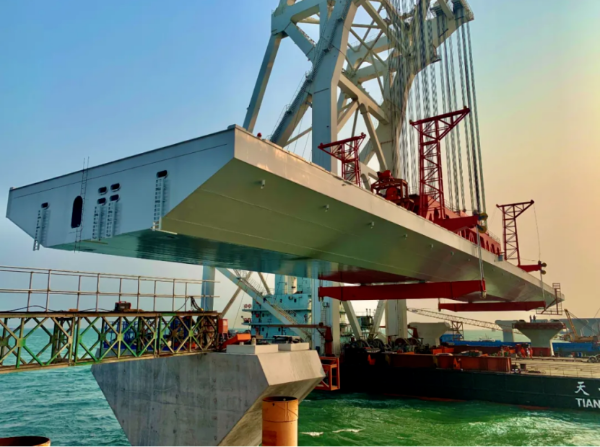

4月2日下午,国内首创运架一体船“天一号”将深中通道首片长133.1米、宽20米、高4米、重达1780吨的钢箱梁,平稳运至指定桥位。随着指挥一声令下,现场作业人员全程紧盯、精细协作,将首片钢箱梁稳稳地架设到伶仃东泄洪区非通航孔桥右幅5号至6号桥墩之间。经监控测量,钢箱梁架设精度及线形满足规范及设计要求。

智能制造攻难关

实现钢箱梁高质量生产

深中通道是集“桥、岛、隧、水下互通”于一体的跨海集群工程,全长约24公里,其中桥梁工程长约17公里,包括超大跨径海中悬索桥伶仃洋大桥,斜拉索中山大桥及非通航孔引桥等。

本次架设钢箱梁的非通航引桥长约11.4公里,共需架设110米钢箱梁102片、60米钢箱梁23片。所需架设的钢箱梁规模体量大、质量要求高。“为此,我们全面推行钢箱梁智能制造,深度运用BIM及信息化技术,有效实现钢箱梁制造提质增效。”深中通道管理中心桥梁工程管理部工程师金志坚介绍道。

模块车巧运千吨梁

创国内梁体结构体量最大滚装上船记录

要怎么把重量相当于近1000台小轿车的“巨无霸”钢箱梁从预制厂“发货”至架设桥位?

经过多次讨论研究,工程师们决定将钢箱梁横放于集控组合模块车上,采用横向滚装方式装载上运输船。相较于常规的纵滚装船,横滚装船对船舶平衡性要求更高,这也是国内梁体结构体量最大的一次滚装上船。

“我们进行了多次安全检验和模拟演练,装船全程监测12个船舱,及时调整压载水系统,克服了潮涨潮落的影响,确保装载和航行安全。”深中通道G03合同段技术部长黄利航解释。运输船将钢箱梁运抵智慧梁场出海平台后,再由运架一体船“天一号”取梁并运往指定桥位。

3000吨大国重器施绝技

首片钢箱梁安全精准架设

“天一号”是国内首创单体船型结构、全电力推进的海上架梁施工专用起重船,最大起吊重量为3600吨,无需辅助船舶,既可独立完成取梁、运梁和架梁工作。相比普通的浮吊架设,运用该船可有效减少工序交接时间,提高架设效率和安全。

“此次首片钢箱梁架设运输线路长、穿越航道多,且取梁、运梁、移梁及架梁均需特定潮位方可进行施工,施工组织协调难度大,安全风险高。”金志坚表示。为此,深中通道管理中心成立海域箱梁架设协调小组,准备多项工作预案,完善各工序间的协同机制,确保过程工序管控到位,实现钢箱梁安全精准架设。

同日,深中通道沉管隧道超宽、变宽且最大变曲率的钢壳管节E30完成预制顺利出坞,为接下来的项目沉管隧道东侧管节沉放对接打下坚实基础。

目前,深中通道建设有序推进。桥梁工程已完成主桥桩基、承台施工,正在进行主塔、锚碇施工。岛隧工程方面,东、西人工岛建设有序开展;沉管隧道已完成共8个管节沉放对接,建成长度达1278.5米,正筹备E9管节沉放安装。